一.利用平衡點

前面我們分別介紹了散熱器串聯(lián)式和并聯(lián)式熱平衡計算的基本知識,能夠通過尋找系統(tǒng)的平衡點作出簡單的性能設(shè)計,滿足基本的散熱要求。在此基礎(chǔ)上,我們還可以做進(jìn)一步的優(yōu)化設(shè)計。

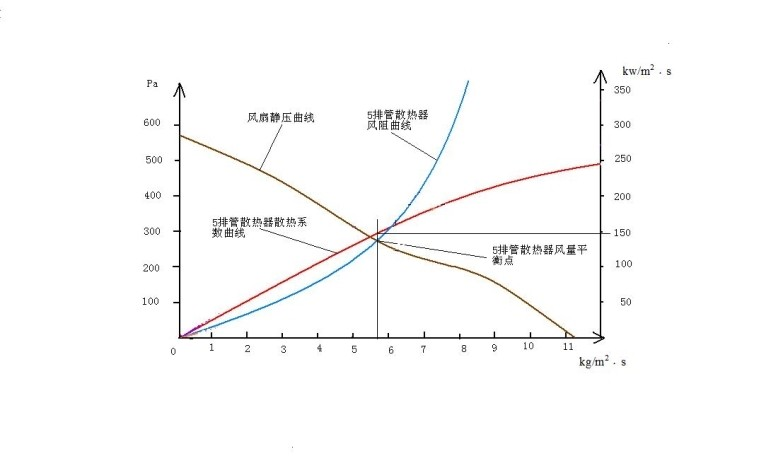

這是某款5排散熱器風(fēng)阻、散熱系數(shù)曲線與風(fēng)扇風(fēng)量—靜壓曲線的合成圖。

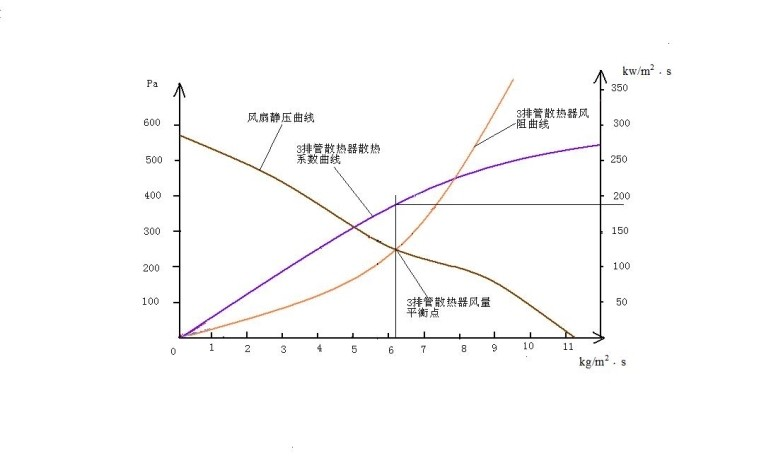

這是某款3排散熱器風(fēng)阻、散熱系數(shù)曲線與風(fēng)扇風(fēng)量 —靜壓曲線的合成圖。其中風(fēng)扇的直徑、葉片形狀角度、風(fēng)扇轉(zhuǎn)速與前款圖中的相同。

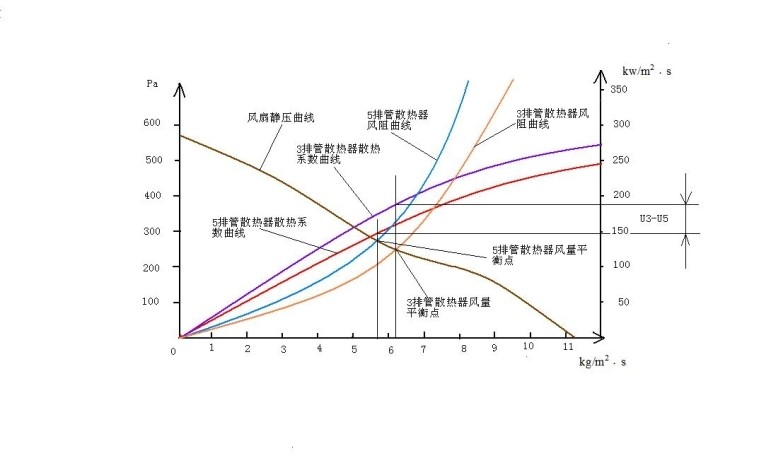

采用同一款風(fēng)扇,選取同一風(fēng)扇轉(zhuǎn)速,散熱器外形尺寸也完全相同,兩組曲線疊加在同一坐標(biāo)系中。我們可以發(fā)現(xiàn)兩種散熱器平衡點不同,對應(yīng)的散熱系數(shù)也不同。

從圖中我們可以看出:3排管的散熱器不僅散熱系數(shù)較高,質(zhì)量風(fēng)速也較大。這意味著,流經(jīng)散熱器的空氣吸收同樣的熱量,溫升較小,根據(jù)算數(shù)平均溫差公式:

ΔTrm≈ [(Tw1+Tw2)-(Ta1+Ta2)] / 2

式中Ta2減小,則ΔTrm變大。

根據(jù)散熱量計算公式:

Qw = Uw * S*ΔTm

Uw 和ΔTm加大,

用較小的散熱面積S即可滿足散熱量的要求。

找到最佳的平衡點,即滿足性能要求,又降低成本, 這是設(shè)計的主要工作。

二.風(fēng)扇選擇

在強(qiáng)制冷卻系統(tǒng)中,帶走熱量的空氣完全依靠風(fēng)扇的驅(qū)動,而風(fēng)扇的運(yùn)轉(zhuǎn)需消耗一定的功率,一般情況下,分配給風(fēng)扇的功率占總功率的5~8%。

好的風(fēng)扇

風(fēng)扇消耗的功率可用下式計算:

Nf = Va * H / η f

式中: Va —— 通過散熱器的空氣流量 m3/s

H —— 風(fēng)扇的全壓 Pa

η f —— 風(fēng)扇效率 %

由于風(fēng)扇效率是除數(shù),因此效率為20%與30%的風(fēng)扇提供同樣的壓力和風(fēng)量,消耗的功率相差50%。

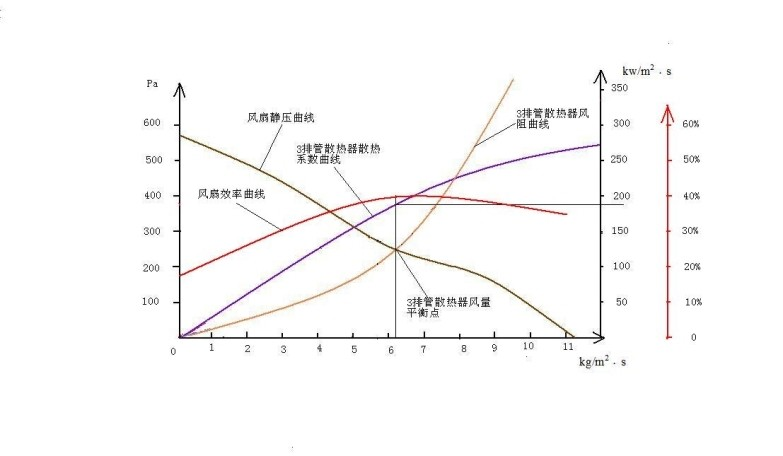

平衡點在風(fēng)扇風(fēng)量—靜壓曲線上的位置

利用圖形很重要

從上圖我們可以看出,風(fēng)扇的效率并不是固定不變的,而是隨風(fēng)量的逐漸增加不斷提高再逐漸降低的。將平衡點選在高效區(qū)需要經(jīng)驗的積累。

風(fēng)扇間隙及風(fēng)罩形狀

理論上,風(fēng)扇與風(fēng)罩之間的間隙越小,風(fēng)扇效率越高,但過小的間隙會導(dǎo)致噪音加大。當(dāng)風(fēng)扇運(yùn)轉(zhuǎn)不平穩(wěn)時還會發(fā)生撞擊,損壞葉片。推薦單邊間隙為風(fēng)扇直徑的0.8~1.5%。這取決于零部件的制造精度和裝配精度。

3.散熱器內(nèi)部的優(yōu)化 通過改進(jìn)散熱器管、帶的匹配,提高散熱器自身的散熱系數(shù)是我們長期的工作。

散熱器熱流道模型

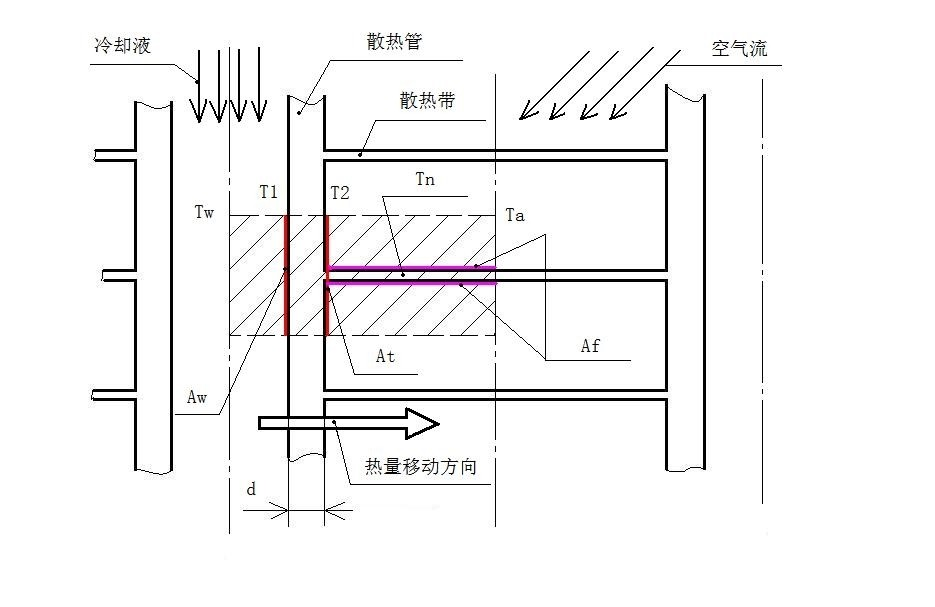

下圖是散熱器芯體的局部:

熱量移動的路徑1

散熱器中,熱量移動的第一個過程是熱量從高溫Tw的冷卻液到散熱管管壁T1, 需用到散熱管的面積Aw和冷卻液與管壁間的熱傳遞αw,此時 :

Q=Awαw(Tw-T1)

熱量移動的路徑2

第二個過程是管壁內(nèi)T1的熱量傳導(dǎo)到管壁外T2,經(jīng)過的路徑是管料的厚度d ,可按熱傳導(dǎo)公式計算:

Q=Aw(λt/d)(T1-T2)

熱量移動的路徑3

第三個過程分兩部分,一部分是熱量直接從管壁外T2傳遞到空氣中Ta,另一部分是從管壁T2到散熱帶Tn,有兩個公式來表達(dá):

Q1=Atαa(T2-Ta) Q2=Afαa(Tn-Ta)

在散熱帶上溫度Tn的分布是變化的, 我們可以用散熱帶效率來把他轉(zhuǎn)化為一固定值,

ψ=Afαa(Tn-Ta)/Afαa(Tn-Ta)

式Q2=Afαa(Tn-Ta)就可轉(zhuǎn)化為:

Q2=Afαaψ(T2-Ta)

總的熱量Q=Q1+Q2,則:

Q= (Atαa+Afαaψ)(T2-Ta)

根據(jù)三個過程的溫度差,將上面各式合并,就得到溫度差、熱流量和熱阻的關(guān)系式:

Tw- Ta=Q[1/Awαw+d/Awλt+1/(Atαa+Afα aψ)]

局部的散熱量可以不考慮平均溫差, 將ΔTm替換為(Tw-Ta)

Q=UA(Tw-Ta)

轉(zhuǎn)換上式得到

1/(UA)=(Tw-Ta)/Q,

再帶入Tw-Ta,得到:

1/(UA)=1/Awαw+d/Awλt+1/ (Atαa+Afαaψ)

因為A=Af+At,再將公式左面氣側(cè)散熱面積A、及管的面積At消除,

1/U=1/(Awαw/A)+d/(Awλt/A)+1/αa[1 -Af/A(1-ψ)]

公式簡化

把1-Af/A(1-ψ)當(dāng)作一綜合系數(shù)看待, 得到:

ηa=1-Af/A(1-ψ)

我們得到一比較簡單的公式:

1/U=1/(Awαw/A)+d/(Awλt/A)+1/αa ηa

式中:At:散熱管與空氣的接觸面積 Af:帶兩面與空氣的接觸面積Aw:散熱管內(nèi)部與冷卻液的接觸面積

d:管料壁厚 繼續(xù) 帶入實際參數(shù)計算后,公式中各部分占總數(shù)“1”的比例如下:

(100%)=(11%)+(0.1%)+(88.9%)

內(nèi)部優(yōu)化方向

三項熱阻中,氣側(cè)占到了88.9%,因此αa是其中的關(guān)鍵因素,調(diào)整開窗角度、長度、提高焊合率等有很大的必要。水側(cè)熱阻占到11%,通過改變內(nèi)部流速或在在管壁上增加凸起,提高αw,也是提高散熱性能的途徑。而管壁內(nèi)外的熱阻僅占0.1%,可忽略不記。

修正系數(shù)

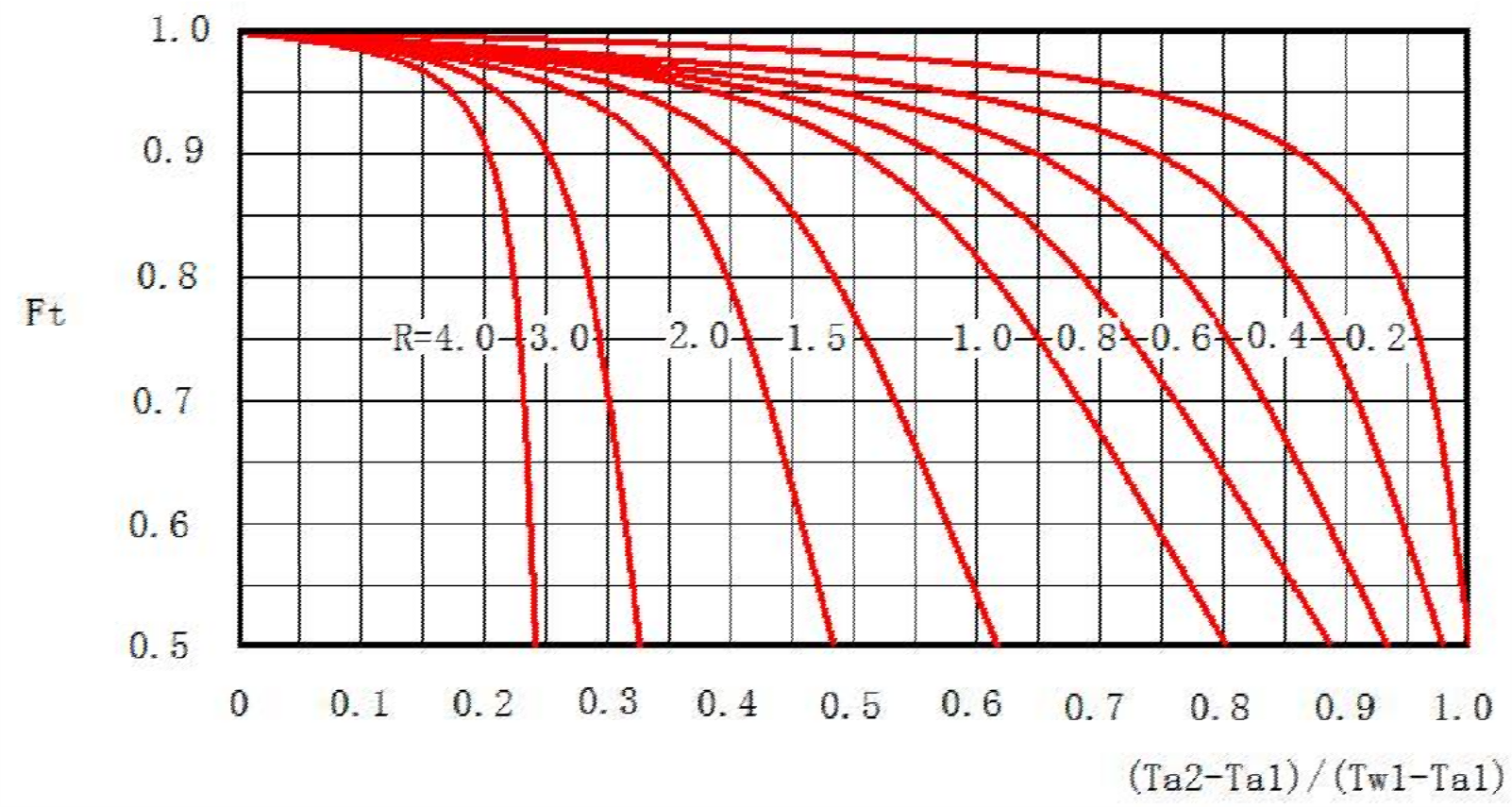

前面提到過算數(shù)平均溫差,為了精確計算, 還要用到對數(shù)平均溫差,公式如下:

ΔTrm=[(Tw1-Ta2)-(Tw2-Ta1)]/ ln[(Tw1-Ta2)/(Tw2-Ta1)]

氣水當(dāng)量

即使這樣,還要再做修正,引入修正系數(shù)FT ; 影響FT值的因素為氣水當(dāng)量P、Q、R,

P=(Ta2-Ta1)/(Tw1-Ta1)

Q=(Tw1- Tw2)/(Tw1-Ta1)

R=(Tw1- Tw2)/(Ta2-Ta1)=Cw/Ca

影響1

當(dāng)P值較小時(一般情況下,芯子較薄,在 50mm以下 ) 此時可以認(rèn)為

FT≈1

影響2

當(dāng)P值較大時(一般情況下,芯子較厚,在50mm以上 )可通過查圖得到。在這張圖中,我們應(yīng)關(guān)注FT值較小的區(qū)域,在 這一區(qū)域中,雖然溫度只有很小的變化, 但FT的變化卻很大,導(dǎo)致ΔTm產(chǎn)生很大 變化。

修正系數(shù)圖

關(guān)注

當(dāng)FT在0.8以下時,說明散熱器芯體太厚, 或空氣流量不足,或液氣溫差太小,就容易出現(xiàn)問題。

編輯:李大鈞